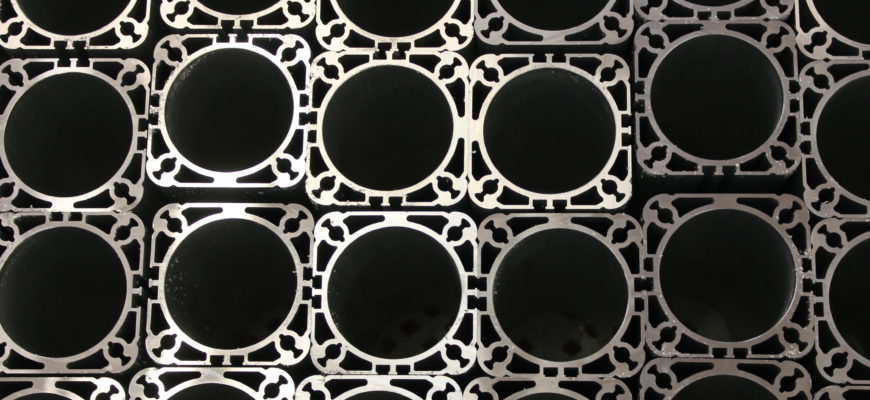

Pneumax nasce agli inizi degli anni settanta a Lurano, diventando durante gli anni uno dei maggiori leader nella produzione di componentistica per l’automazione pneumatica. Oggi, lo stabilimento di Lurano copre ben 94.000 m² articolato in diverse unità. La componentistica Pneumax è oggi distribuita in tutto il mondo in un numero sempre crescente di settori industriali ove sono richiesti sistemi per la movimentazione e la manipolazione ad aria compressa.

I cilindri pneumatici, composti da alluminio anodizzato e acciaio inox, richiedono una cura maggiore nell’operazione di pulizia post lavorazione. Questo in quanto lo stelo del cilindro deve essere protetto, mentre le camicie esterne non devono risultare macchiate o con variazione nella tonalità dell’anodizzazione.

Per raggiungere gli obiettivi prefissati da Pneumax, Dollmar ha progettato un tunnel di lavaggio con 4 cicli di lavaggio a spruzzo e asciugatura finale. Il tunnel, lungo 14 metri, è dotato di un nastro trasportatore grecato in acciaio inox ad avanzamento continuo. I pezzi da lavare, di diverse dimensioni vengono posizionati in ceste o direttamente sul nastro trasportatore.

Il processo di lavaggio scelto permette di non intaccare l’anodizzazione e di non avere macchie sul prodotto finito. L’intera produzione, di circa 5 milioni di cilindri annui viene lavata nel tunnel creato su misura da Dollmar Meccanica.

Un successo per il cliente e ancor più, un successo per Dollmar che ha messo appunto una soluzione di lavaggio affidabile, funzionale e perfettamente calibrata sulle esigenze del proprio cliente.

Estratto da ICT n°3 Febbraio 2018 – articolo completo